切削工具-Cutting tools-

Q&A

| 溝入れ・突っ切り | 座ぐり・面取り | ベンテック 深穴ドリル | フライス |

| 溝入れ・突っ切り | 座ぐり・面取り | ベンテック 深穴ドリル | フライス |

溝入れ・突っ切り

端面溝入れでミルコーナとカットピアのヨコミゾ君の使い分けは?

基本的には、ミルコーナでは外径端面Φ20以上を、それ以下ではヨコミゾ君をご使用ください。ミルコーナでも外径端面Φ14以上のバイト(153E)もありますが、加工深さはヨコミゾ君の方が深く加工できます。

端面溝入れでは、指定範囲しか加工できないの?

例えばR152S-2525x25x4/100-140の最後の数字”100-140”が外径寸法の一発目に入れることが可能な範囲を示しています。この場合はφ100~140に入れれば、内外径ともに無限に広げていくことができます。

詳しくは後述「端面溝入れバイトの選定方法」をご覧ください。

ビビリの低減

周速を10%程度落とすか、シャープエッジのチップ(MPタイプ)などに変更してみてください。8mm幅以上のチップをお使いの場合は、6mm幅等に落とすことで切削抵抗の低減になり、改善がみられます。

ヨコミゾ君のブレードが折れてしまう。

小径の加工は工具の剛性を保つことが難しいため、とても難しい加工です。特に切粉が切れにくいワークの場合は、切粉がらみによってインサートが折れてしまうケースがあります。寿命が不安定なケースではまずこの切粉がらみを疑ってください。特に切粉が切れないワークでは注意が必要です。対策は、ステップを細かく入れ(0.5~0.1mm)、強制的に切粉を切断してください。また、加工径が小さいワークの場合は、切粉が内側に逃げて、刃物とワークの隙間に噛み込んでしまう場合があります。もし溝幅が広い場合でしたら、加工方法をまず内径側を削ってから外径側を削るように変更することで、切粉噛みを減らせる場合があります。

端面溝入れでの切粉の掃け

ある程度大きな径のワークの場合は、遠心力で切粉が外側に逃げる(広がる)傾向にあります。もし加工径が広い場合でしたら、加工方法をまず外径側を削ってから内径側へ広げていくような切削にすることで、切粉が逃げるスペースを作り、スムーズな切削となります。

端面溝入れでの切粉の掃け(柔らかいワーク)

まずはステップを細かく入れ(0.5mm以下)、強制的切粉を切断してください。また、S10Cなどの特に柔らかいワークの場合、遠心力で切粉が外側に逃げたときに空間があると、そこで暴れてしまい、切粉が工具に絡んで破損の原因になります。この場合は、外側の壁を伝って切粉が排出されるイメージで、(上の5で示したのとは逆に)まず内径側を削ってから外側に広げていくことでスムーズな切削につながる場合もあります。

ヨコミゾ君の切削条件は?

周速は低めで加工して下さい。送りは0.02~0.05mm/r.p.m

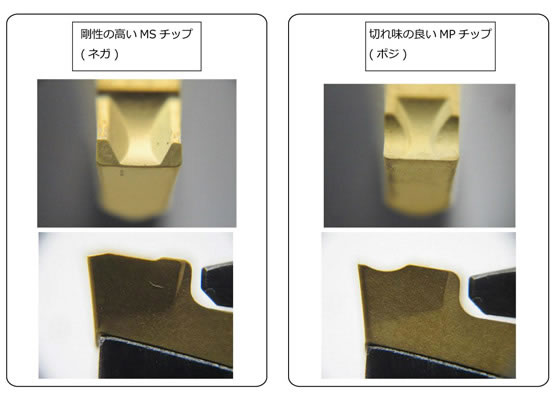

ミルコーナチップの強度の違いは?

強い ← MS > MZ > MT-B = MT > MA > MT-C > MT-A > MPチップ → 鋭い

端面加工で深い溝加工の場合の切削方法

端面溝で深さが15~20mm以上になると切粉の出が非常に悪くなります。そうなると、切粉が工具に絡んだり、工具の突き出し部に巻き込んで破損の原因になります。

図2 のように一気に奥まで削っていませんか?

図1 のように深さを2~3等分割して徐々に削っていくと、切粉のはけが良くなります。

また図の①~⑫の数字のように、外径側から溝を削ると切粉の逃げ場が出来て、スムーズに削ることが出来ます。しかし材料が粘くて切粉が切れにくい場合は、外側に隙間があると暴れてしまう場合もありますので、その時は逆に内径側から外側に向かって溝を広げていき、外側の壁をパイロット代わりにすると上手くいくケースもあります。もしそれでも駄目なら、ステップを0.5~ 0.2mmでいれて切粉を強制的に切断してください。

R溝の加工について

フルアールチップ1 本で、溝を削っていませんか?

R溝の場合、ある程度溝が深くなった場合の切削では、まず図3のようなフラットな刃のチップで荒加工をしてください。

次に図4のようにR付きチップで底のアール部分を仕上げてください。

フルアールチップはフラットなタイプに比べて切削抵抗が非常に大きいため、切削条件は上げられず、チップの摩耗も早くなります。荒と仕上げを分けることで、チップ1 本で削る場合に比べておよそ2~3倍以上の工具寿命となり、さらに荒加工での加工時間も短縮となります。

端面溝入れバイトの強度

溝入れ工具の強度は、チップの幅と高さ、及び突き出し長さから決まります。

一般的な25角や32角のホルダーでは高さが限られていますので、突き出しの長さはおおよそ、チップ幅の5倍程度が限界とされています。その中で強度を重視するなら、出来るだけ突き出し長さが短く、曲率が大きいものを選んでください。ミルコーナの端面溝入れバイトは、細かく曲率の設定をしているため、最適なバイトを選ぶことが出来ます。

下図では、端面溝入れバイトを正面から見た図で、曲率の違いを示しています。青い線はバイトの加工可能範囲をφ50~60とし、赤い線はφ100~140とします。真下へかかる力は、赤字の方がより大きい力に耐えられますので、一般的には出来るだけ大きい径側の工具を選定してください。

例)端面溝 加工径 φ50~120 深さ12mmの場合

バイトの選択の一例

① R152S-2525X12X6/50-60

② R152S-2525X12X6/60-75

③ R152S-2525X12X6/75-100

④ R152S-2525X12X6/100-140

<選定>強度重視なら④のR152S-2525X12X6/100-140を選定してください。

端面溝入れバイトの選定方法

弊社に頂くお問い合わせで、例えば加工溝径はφ75~140の場合、必要なバイトはどれを選定すれば良いか?というご質問をよく頂きます。

φ100~140の端面加工で、R152S-3225X20X10/75-100を選んだ場合、バイトが当たってしまうのではないか?というお問い合わせです。

下の図は、R152S-3225X20X10/75-100で一発目に①をあけ、次に②→③と広げていった場合の溝の状態を示します。

【解説】

①まずφ80-100を削った時点でそこに空間ができます。この工具の指定範囲はφ75-100ですが、次に②φ100-120を削る時は、内側には空間があるため当たりません。外側のワークの壁はR60なので工具の外径R37.5よりも大きいため、こちらも当たりません。同様の考え方で、内側にも広げていくことが出来ます。

つまり、R152S-3225X20X10/75-100などの指定径は、一発目に入れる外径の範囲(*1)を指し、ここから無限に外側にも内側にも広げていけるのです。

工具型番:R152S-3225X20X10/75-100

バイトの突き出し部を正面からみた場合、内側と外側のRの大きさを図に記す。

溝① φ80-100 (R40-50)

溝② φ100-120(R50-60)

溝③ φ120-140(r60-70)

(*1) 1発目は必ず指定の範囲内に入れてください。1mmでも外側、もしくは内側に外れた場合は工具が当たってしまい、最悪、折れてしまうケースがあります。

ミルコーナチップの追加工