MQLセミドライ加工システム-Minimum Quantity Lubrication-

- HOME

- MQLセミドライ加工システム

- 内部給油装置

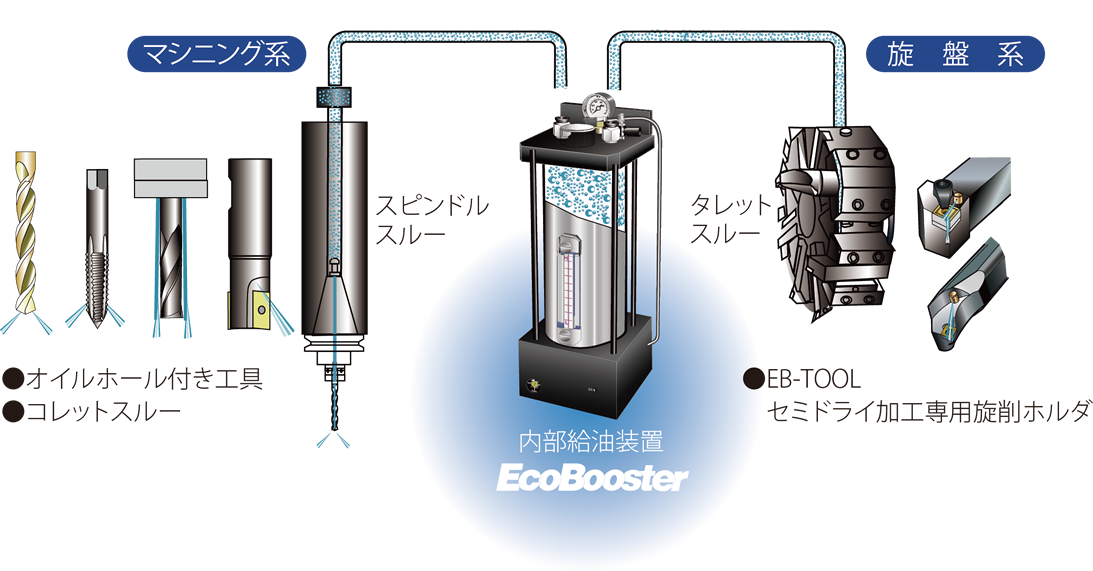

内部給油装置 EcoBooster

マシニング(センター/スピンドルスルー)、NC旋盤(タレットスルー)に最適なセミドライ給油装置。

- 当社独自のミスト生成機構

EB装置内部で微粒子ミストを生成させ、配管や高速スピンドルに影響されにくく、レスポンスにも優れたミストを刃先へ供給します。 - 刃先へのミストの安定供給

工具径が変化したときでも、EB装置内の圧力を自動で制御し、刃先へ安定したミストを供給します。(P,EPタイプ)

代表的な加工事例

EB3/EB7シリーズの特徴

EB3シリーズ

高汎用性ミスト供給装置

応答性に優れたミスト生成と吐出。汎用性が高い装置。

多くの金型工作機械に採用されています。

[適応する加工]

- 金型(高硬度直彫り/磨きレス加工)

- 形状加工

- 旋削加工

| タイプ | EB3 | EB3P | EB3EP |

| 設備 | レトロフィット(後付け)向け | 新規導入 工作機械向け |

|

| EB内圧制御 | 手動 | 自動 | 自動 |

| 油量制御 | 手動 | 手動 | 自動 |

EB7シリーズ

高濃度ミスト供給装置

エア流量の少ない小径でも、 高濃度ミストを安定供給します。

口径が大きい場合も、ミスト濃度を制御し、加工に最適なミストを供給します。

[適応する加工]

- 少エアで油量が必要な加工

- 小径深穴加工

- 中ぐり加工

| タイプ | EB7P | EB7EP |

| 設備 | レトロフィット向け | 新規導入 工作機械向け |

| EB内圧制御 | 自動 | 自動 |

| 油量制御 | 手動 | 自動 |

製品一覧

| Type EB3(マニュアル使用) |

|---|

|

| Type EB3P/EB7P(内圧自動制御) |

|---|

|

| Type EB3EP/7EP(油量、内圧自動制御) |

|---|

|

| Type EB7VP/7VEP(稼働中給油、内圧自動制御) |

|---|

|

| Type EB7AP/7AEP(稼働中給油、インターロック機能) |

|---|

|

EB3 詳細

EB3 詳細  EB3P/EB7P 詳細

EB3P/EB7P 詳細  EB3EP/EB7EP 詳細

EB3EP/EB7EP 詳細  EB7VP/7VEP 詳細

EB7VP/7VEP 詳細  EB7AP/7AEP 詳細

EB7AP/7AEP 詳細