MQLセミドライ加工システム-Minimum Quantity Lubrication-

- HOME

- MQLセミドライ加工システム

- 技術論文

- 切りくず排出の概念を変える旋削ホルダEB-TOOL

旋削の切りくず処理に問題はありませんか?

約50%の切りくず問題を抱える旋削。

切りくず処理に問題を抱える加工の内、旋削は約半分を占め、ユーザを悩ませている。 近年では、ニアネットシェイプ(最終形状前の部品を加工すること)も増え、取り代が少なく、切りくずを折ることが困難な加工も増えている。また、被削材の多様化に伴い、切りくず処理の問題も多様化している。

「切りくずを折る」から、「切りくずを飛ばす」へ。

切りくず処理とは、「切りくずを折る」、「排出する」をコントロールする一連の動作であるが、処理という一言に凝縮されている。しかし、切りくずを折りにくい加工も多い。

弊社では、「切りくずを一定方向へ飛ばし、排出する」という概念も切りくず処理に加える必要があると考えている。

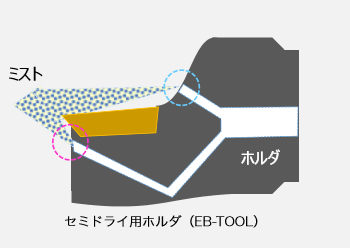

切りくず処理の概念を変えるホルダEB-TOOL

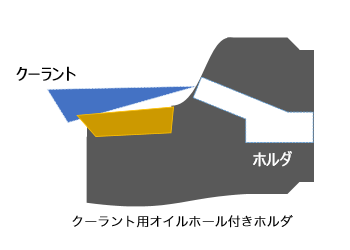

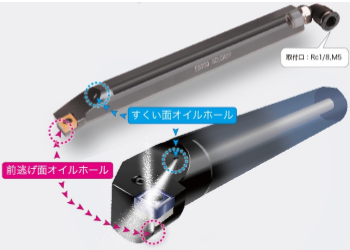

すくい面、逃げ面にオイルホールを有するEB-TOOLが、切りくずを排出する。

- すくい面からの効果:潤滑性の向上。

- 逃げ面からの効果 :面粗さの安定性、切りくず排出性の向上

EB-TOOLの特徴①:セミドライによる潤滑効果

1時間に数mLの潤滑がもたらす効果。

- 潤滑性の向上(工具寿命の延長)

- 後工程(洗浄など)の簡略化

- 油剤管理(温度、濃度、廃棄)の低減

■キーワード:超高圧クーラント(HPC)

切りくず分断で注目を集める超高圧クーラント。だが問題点も多い (下記参照)。切りくず分断という点では、セミドライは超高圧クーラ ントに劣るが、切りくずを飛ばし排出した方が⽣産性の高い加工も多い。 適材適所に応じた加工方法の選択が求められる。

【超高圧クーラントの欠点】

- 既存設備への投資額:大きい

- 高圧仕様の配管が必要

- 油剤管理(温度、濃度、廃棄)の低減

- 高い電気容量が必要

- 油温の上昇

- 高圧で飛ばされた切りくずが冶具回りを傷つける

EB-TOOLの特徴②:切りくず排出に優れる

EB-TOOLの切りくず排出が優れる理由。

①エアによる体積膨張。

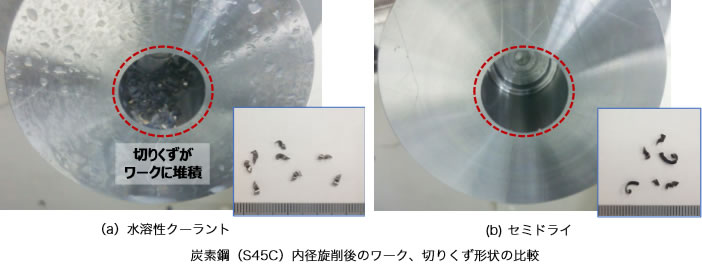

セミドライは、EB-TOOL先端からミストが吐出される際、急激な体積膨張が発生する。これは、圧縮空気が大気中に開放されることで発生し、ワーク内全体を押し出すエアが供給される。また、すくい面、逃げ面からのエアにより切りくずの排出方向は一定に保たれ、切りくずは排出される。一方、水溶性クーラントは、非圧縮流体のため圧縮空気のような体積膨張はない。ワーク内全体を押し出すほどの流量も無いため、切りくずはワーク内に堆積しやすい。

②水を使わない、油性ミスト。

水などの液体は付着性が高いため、切りくずはワーク内に付着しやすく、堆積もしやすい。一方、セミドライは、切りくずとワークの付着性が低い。これは、セミドライが水を使用しない油性ミスト だからである。

EB-TOOLの加工事例1:炭素鋼(S45C)

EB-TOOLによる切りくず排出。

【水溶性クーラントとセミドライの比較】

- 切りくず形状の差異:無し

- 切りくず排出の差異:有り

(セミドライの内径旋削では、切りくずが 全てワークから排出。)

【セミドライ要件】

- ミスト装置:EB7P(1次圧:0.8MPa)

- 使用油剤:WB-14

【切削条件】

- 切込みap:1.0mm

- 送り f :0.15 mm/rev

- 回転速度Vc:170m/min

- 工具:TPMT110308N-LB AC820P (ブレーカ有)

- ホルダ:EB16R STUPR11

EB-TOOLの加工事例2:高硬度材(SUJ-2)

■なぜ高硬度材(SUJ-2)にセミドライか?

切りくずが分断しにくく、排出が難しい。

高硬度材の加工にはcBNが適する(cBNは高い切削温度に耐えられるため)。cBNが求められる 加工域では、切りくずが分断しにくく、排出が難しいという課題がある。 連続切削は水溶性クーラント、断続切削はドライが通例だとされてきた。これは、断続切削にクーラントを使用すると熱亀裂が発生するため。連続加工において水溶性クーラントを使用すると、潤滑不足による工具摩耗やcBNが水と反応し加水分解(BN+3H20→H3BNO3+NH3)を発⽣させ てしまうためである。

切りくずを飛ばし、切りくずの絡みを抑制。

切りくずを分断しにくい加工でも、EB-TOOLの「切りくずを一定方向に飛ばす効果」により、切りくずの絡みを抑制できる。また、セミドライの潤滑効果により、加工性能(工具寿命、面精度など)を向上させることが可能である。弊社研究結果およびユーザデータとして実績を上げている。

■キーワード:ハードターニング

焼入れ後の高硬度材(HRC50∼65)の旋削加工をハードターニングと呼び、 主にcBN工具が用いられる。研削を旋削に置き換えることが可能な技術として注目を集めている。

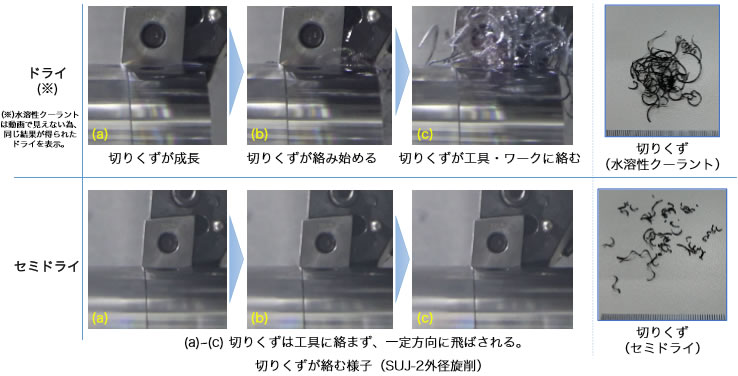

■SUJ-2 外径旋削:切りくず形状を制御

エアの流出方向を一定にし、切りくずの排出・形状をコントロール。

【セミドライで切りくずが分断出来た理由】

- 切りくずがある程度の厚さを有するため。

- 水溶性クーラントに対し、セミドライの切りくず の温度が上昇し、折れやすくなったため。

- エアにより切りくずが一定方向へ飛ばされ、 切りくずを分断する方向に張力が加わったため。

【セミドライ要件】

- ミスト装置:EB7P(1次圧:0.8MPa)

- 使用油剤:WB-14

【切削条件】

- 切込みap:0.2mm

- 送り f :0.30mm/rev

- 回転速度Vc:150m/min

- 工具: 4NC-CNGA120408:BNC200(ブレーカ無)

- ホルダ:PCLNR2525M12-SPEB(EB-TOOL特殊品)

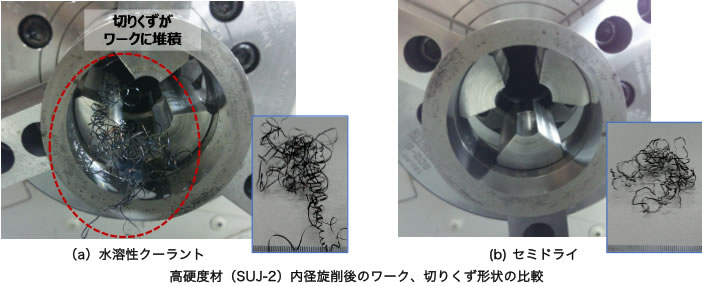

■SUJ-2 内径旋削:切りくず堆積を抑制

切りくずを分断しにくい加工でも、 切りくずを排出。

【水溶性クーラントとセミドライの比較】

- 切りくず形状の差異:無し

- 切りくず排出の差異:有り

(セミドライでは、切りくずの絡み・堆積を 抑制し、切りくずを排出した。)

【セミドライ要件】

- ミスト装置:EB7P(1次圧:0.8MPa)

- 使用油剤:WB-14

【切削条件】

- 切込みap:0.15mm

- 送り f :0.20mm/rev

- 回転速度Vc:150m/min

- 工具: 3NC-TPGW110308: BNC200 (ブレーカ有)

- ホルダ:EB16R STUPR11