MQLセミドライ加工システム-Minimum Quantity Lubrication-

- HOME

- MQLセミドライ加工システム

- 技術論文

- セミドライ加工の最新動向と今後

技術論文

セミドライ加工の最新動向と今後

工場の作業環境や省エネルギーを目的にセミドライ加工が提唱されて久しいが、この2年間で環境改善に加え、高能率加工でセミドライ加工が注目されている。小径深穴加工に代表される難加工の高能率加工を中心に、セミドライ加工の最前線を紹介する。

小径深穴高速加工の実用化

今から2年程前に、工作機械メーカーのホーコス、工具メーカーの住友電工より小径深穴 高速加工のセミドライ化による高能率化が提唱された。これら先駆者の努力により、従来不可能と考えられていたクランクシャフトの油穴を代表とされる小径深穴高速加工が可能になった。(写真1)

今から2年程前に、工作機械メーカーのホーコス、工具メーカーの住友電工より小径深穴 高速加工のセミドライ化による高能率化が提唱された。これら先駆者の努力により、従来不可能と考えられていたクランクシャフトの油穴を代表とされる小径深穴高速加工が可能になった。(写真1)

自動車メーカーや工作機械メーカー、そして工具メーカーから高能率化の発表(※1)があり、もはや主流になりつつあると受け止めている。

また、最近では当初のクランクシャフトの油穴以外にも、同様の小径深穴工程を有する用途へ展開され始め、カムシャフト、他の自動車部品や家電部品等への展開も始まっている。

こうした中で、当社では小径深穴加工用ミスト装置の開発を行ってきた。小径深穴加工専用の外部ミキシング内部給油用装置(機外でミストを製作し、スピンドルスルーで工具内部から給油する方法)ブルーベ エコブースターEB7シリーズがそれである。

このミスト装置は、弊社基準ドリルと加工条件での吐出油量が、2000年時の当社製ミ スト装置の4倍以上になった。また、工具メーカーの努力により、同じドリル径であっても、油穴径が大きくなりつつあり、そうした油穴と組み合わせると、7倍以上の吐出油量を確保できるようになってきている。

このミスト装置と、工具の諸元の見直し等を組み合わせる事で、テストピースを用いたテストでは、刃具寿命が当初の2倍以上に伸びているとの報告もあり、これらアプリケーケーションでのセミドライ化の優位性を更に高めている。

従来、深穴加工には増圧タンクを使用し、切りくず排出圧力を高めることを推奨していたが、一般の工場圧力である0.4Mpaまで下げても加工が可能になってきている。テストピースを用いた縦型マシニングセンタでのテストにおいて、増圧装置がなくても加工が可能な場合もあり、実際のラインで可能になる日 もそれほど遠いことではないと考えている。

(※1 参考文献)

- 例えば、吉村博仁 自動車部品のドライ・セミドライ化の取組み

財団法人日本能率協会 工作機械関連技術者会議 2003年4月18日 - 例えば、森 良克 ドライ・セミドライ加工工具の最新技術

財団法人日本能率協会 工作機械関連技術者会議 2003年4月18日 - 「機械と工具」2002年7月号

ミストの基礎的な研究や装置改善の手法 井上勤 - 「機械技術」2003年5月号

最新切削工具とその使用事例

ドリルの進歩

同アプリケーションのテスト初期には、切屑つまりや、原因を把握できない折損トラブル があり、おそるおそる切削テストを行っていたが、最近ではドリルを折る事もなくテストが続けられるようになった。この事は、セミドライ装置の吐出油量の増加も寄与しているが、工具の進歩が大きく寄与している。

テストをして感じられるのは、工具母材・工具諸元・コーティング技術の進歩は著しく、現在では特徴に若干の差異はあるものの、入手可能な、どのメーカーのドリルを使用しても、安定して削る事ができる領域に至っていると感じている。

特に、従来抗折力を保つために油穴径は小さく設計されていたが、現在の工具油穴径の拡大傾向は、ミストを発生させる為のエアー流量を確保でき、かつ切り屑の排出を助ける事にもなっている。

EB7AEP インラインモジュール

当社では自動車関連工場向け低コスト・インラインマシンへの対応として、装置のモジュール化とそれによるマシン組み立て工数の削減を目的とし、トータルコスト削減に貢献できる装置の製作、納入を行った。(写真2)

当社では自動車関連工場向け低コスト・インラインマシンへの対応として、装置のモジュール化とそれによるマシン組み立て工数の削減を目的とし、トータルコスト削減に貢献できる装置の製作、納入を行った。(写真2)

装置独自の変更点は、ライン稼働中でも給油作業が可能なこと、タンク容量を最大4,600ccと拡大して、連続稼働時間を約400時間以上として、給油回数の低減を可能にしている。

また、従来のクーラントとは異なり、セミドライ加工では目視できないほど吐出油量が少なくなっている。

目に見えないミストを直接的に、確実に、安定して、安価な方法で確認できればよいのだが、実際にインラインで確認することはとても困難であり、残念ながら現在までにこれらの技術は確立されていない。

そこで当社では、ミスト発生に必要な条件を、装置に配置した各センサーで確認して、運転状態を確認する事で、間接的にミスト装置の異常による製品不良や、工具の折損トラブルを出さないようにインターロックを制御している。もちろん、この方法で総てが解決している訳ではないので、厳しい条件ではあるが今後も開発の作業を進める。

アルミ自動車部品のセミドライ化

自動車産業でのクランクシャフト油穴に代表される、鋼の小径深穴工程のセミドライ化による高能率化が進められると、次は自動車用部品の多くを占めるアルミニウム合金のセミドライ化が課題になってくる。

既に、マツダの小型車「デミオ」のシリンダーブロックの加工ラインでは全面的にドライ・セミドライ化が採用され、既に2年が経過している。この間も、個別にユーザーやメーカーとの取り組みは続けられてきたが、全面的なセミドライ化を考えると、ブレイクスルーできないでいる事も否めない。

その第1の理由は、切削後に排出される切り屑の処理の問題である。新規設備の場合は、この数年、機械メーカーが提案している様に、機械設計時に垂直落下とジグ形状等の対策を施す事で多くの問題は解決されている。しかし、レトロフィット対応でセミドライ化する場合は、われわれの提案もさることながら、ユー ザーの対応が重要になる。実際に、機械内部に切り屑落下対策の為のカバーを設けたり、切り屑の堆積しやすい場所の構造変更など切り屑流れを変えて、成功 た事例も多くある。

もう一つの大きな問題が、溶着である。ダイヤモンドを使用して溶着を防ぐ事も有効な手段ではあるが、価格の問題が残る。工具の価格上昇を抑えるために、 多くの工具メーカーからアルミ溶着対策として、DLCコーティングを施した工具が発表されている。DLCコーティング工具の資料は、各工具メーカーからも提案されているので御参照頂きたい。

高精度・高能率 ガイドパットボーリング

自動車産業でのセミドライ化の要求が、これまでの鋼の加工からアルミ合金の加工にもシフトしようとしている。そのような状況下で専用工具メーカーとして多くの実績を有する、富士精工株式会社と共同で、同社が開発したガイドパットボーリング ツール「GBツール」を、セミドライ加工用にモディファイしてテストを行ったので、今後のセミドライ化の可能性を探り、導入を検討するための材料として報告する。

自動車産業でのセミドライ化の要求が、これまでの鋼の加工からアルミ合金の加工にもシフトしようとしている。そのような状況下で専用工具メーカーとして多くの実績を有する、富士精工株式会社と共同で、同社が開発したガイドパットボーリング ツール「GBツール」を、セミドライ加工用にモディファイしてテストを行ったので、今後のセミドライ化の可能性を探り、導入を検討するための材料として報告する。

GBツールは、リーマー加工に近いガイドパットボーリング加工をターゲットにしているため、径調整だけでなく、切れ刃の肩傾き(バックテーパ)の調整も容易に行えるシステムになっており、高精度且つ高能率な加工が可能でありながら、簡単な径調整が可能な最新切削工具として注目され、実績を上げている。 (写真3)

セミドライ装置は、前記小径深穴高速加工用に弊社で開発を行ったEB7をベースに、アルミ加工用にデチューンされた装置を使用し、GBツールはセミドライ加工用に内部給油用油穴の径を必要油量に優先順位をつけてバランス良く配置する措置を施した。テストは、アルミ合金(AC4C-T6)の厚板材を用いて、面粗さとガイドパット部、及び切れ刃部での溶着の有無を確認した。

本来ならば真円度も同時に計測予定であったが、ワークをマシンバイスで保持した為に、歪みが出てしまい計測できなかったので、また別の機会に報告させて頂く事とする。結果を表(表2)に示す。

6,000rpmの送り0.3mm/revまでの範囲では(溶着が原因と考えられる2,000rpm、fn0.3mm/revを除き)、同工具の設計時のターゲット面粗さRz2μm以下を確保して、良好な結果を得ることができた。ワーク数量に限りがあり実験N数は多くなく、傾向を見るにとどめているが、セミドライ化の可能性の間口を広げるに充分な手応を得る事ができたと考えている。また今後も同社とは取り組みを続けて行く予定である。

<表2>ガイドパットボーリング(GBツール)を用いたセミドライ加工テスト

(テスト条件)

工具:富士精工GBツール(BT40)、工具径:φ32mm、突き出し長さ:150mm、被削材:AC4C-T6、穴深さ:30mm貫通、

給油装置:フジBC技研 ブルーべエコブースタEBEPCB、油剤:ブルーべLB-10

| 供給方式 | 回転数 | 送り | 送り速度 | 面粗さ Rz(µm) | |||

|---|---|---|---|---|---|---|---|

| ( r.p.m ) | ( mm / rev ) | ( mm / min ) | 入口 | 中 | 奥 | 平均 | |

| 内部給油 | 2000 | 0.1 | 200 | 0.52 | 0.77 | 1.00 | 0.76 |

| 0.3 | 600 | 14.12 | 1.35 | 2.13 | 5.87 | ||

| 0.1 | 400 | 0.78 | 0.71 | 0.32 | 0.60 | ||

| 4000 | 0.3 | 1200 | 0.72 | 0.69 | 0.80 | 0.70 | |

| 0.58 | 0.86 | 0.86 | |||||

| 0.78 | 0.57 | 0.70 | |||||

| 0.81 | 0.66 | 0.74 | |||||

| 0.76 | 1.62 | 0.56 | |||||

| 0.52 | 0.54 | 0.56 | |||||

| 0.53 | 0.56 | 0.57 | |||||

| 0.76 | 0.51 | 0.62 | |||||

| 6000 | 0.1 | 600 | 0.40 | 0.41 | 0.88 | 0.56 | |

| 0.3 | 1800 | 0.72 | 0.55 | 0.64 | 0.65 | ||

インコネル

ユーザーからの提案で、耐熱合金であるインコネルのドリル工程のセミドライ化を確認する機会に恵まれたので概要のみ報告する。

ユーザーからの提案で、耐熱合金であるインコネルのドリル工程のセミドライ化を確認する機会に恵まれたので概要のみ報告する。

ドリルはφ6.0の耐熱性が高いとされるアルミナ系コーテイングが施された市販品を用いた。切削条件は、現状クーラントで、Vc=7-10m/min 送り fn=0.04-0.05mm/revが、試削りの段階で好調であったため、テストはおよそ倍の能率となるような範囲とし、Vc=15-20m/min 送り fn=0.06-0.10mmと条件を振りながら加工を実施したが、工具の摩耗は進行しなかった。

結果をまとめると、水溶性切削油での加工切削長が約30mm程度であるのに対して、セミドライでは、加工能率を2倍程度に高めても切削長は186mmと約6倍にまで伸ばす事ができた。

当社はこの結果の評価を行うノウハウを有していないが、これまで数々のトライを実施されてきたユーザーからテスト後に、実用化に向けて検討されるとのコメントを頂いた。難削材のドリル加工でお困りの場合、その対策の一案としてセミドライ化を御検討頂いても良いのではないかと考えている。

旋削

<旋盤での取り組み>

旋盤加工におけるセミドライ化は、急速な勢いで進展している。

旋盤加工においては、内部給油機エコブースタを使用するが、マシニングセンタでのスピンドルスルーと異なり、ミストが回転部を通過しないためミスト搬送 に障害が出にくい。また、切屑処理の面でも、旋盤では加工点の下が排出口になっており比較的容易である。

設備的に見ると専用機への導入が多い。旋盤での導入事例では、導入理由の首位は工場環境の向上である。油性切削油や水溶性切削油を使用していた工場で、床面の油汚れがなくなり、工場全体が乾いた雰囲気になる。特に古いスプラッシュガードのない設備では切削油の飛散はひどく、改善が求められている。次に導入理由として多いのが工具寿命の向上である。油性切削油を使用していた場合には差が出にくいが、ドライ加工や水溶性切削油を使用していた設備では、工具寿命を向上できるケースが多い。

他の導入理由としては、従来油性切削油を使用している工場の火災の危険がなくなること。銅合金やアルミダイカスト工場で、油や水のついていない切り屑は処理が容易で乾燥工程が不要になるという事例がある。

<旋盤加工での問題点>

旋盤加工では、丸棒からの形状の削りだしのような荒削り(切り込みと加工時間の長い加工)では、大量の熱が発生する。セミドライ加工およびドライ加工では、これらの熱を冷却する効果はなく、工具寿命は悪くなる。

このような冷却を優先すべき加工では現在のところ、セミドライ加工は向いていない。しかし、現在、大量生産品の場合は、ニアネット(ネットシェイプ)といわれる鍛造後の仕上げ加工が大半であり、これらの旋削加工にはセミドライ加工が効果を発揮している。

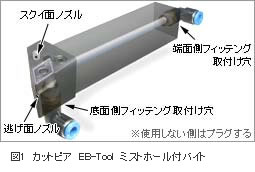

ミスト用旋削工具としてカットピアのミストホール付工具「EB-Tool」 を紹介する。EB-Toolにはバイトホルダにノズル穴があけられており、スクイ面と前逃げ面にミストを同時給油することができる。現在、外径、内径、溝入れ、ねじきりバイトでラインナップされている。バイトのノズル穴はブルーべ エコブースタのミスト粒径、エアー量に対応して製作されている。

むすび

先にも触れたが、工具をはじめとするセミドライ加工用ハードウェアーに十分な選択肢がなく、現状ではクーラント用工具を転用しているケースが多い。フジ交易では、セミドライ加工を実施しようとしている工場、工作機械メーカー、工具メーカー、ツーリングメーカー、周辺機器メーカーとの幅広い共同研究を提案している。自社工場でセミドライ加工用ハードウェアーの性能テストを行っているほか、ミストの特性に合った設計の提案も行っている。

また、セミドライ加工を実施しようとしている工場に対しては、できる限りコンサルタント的営業を心がけている。セミドライ加工の実現には、個別の機械設備と加工内容に対する吟味が必要であり、経験と実績を積んだ専門メーカーに相談することが近道と考える。フジ交易は、セミドライ加工システムの専門メーカーとして、また工具メーカーとしての切削加工のノウハウを加味し、日本のセミドライ加工を牽引していきたいと考えている。