切削工具-Cutting tools-

技術論文

5軸制御工作機専用エンドミルの活用による工程合理化と稼働率の向上

新三協工具からの5軸用のエンドミルの新たな提案

現在5軸制御工作機においては、望む製品の3次元形状は殆ど忠実に制作可能なため、金型制作をはじめ精密機械機器部品加工の現場まで広範囲で活用されている。

しかし5軸制御で素材固定方向以外の殆ど全方位から加工可能で有りながら切削工具の刃径、工具長、形状等の制約により加工不能箇所が出てくるのは避けられないのが現実である。多くの場合特殊工具を準備して可能な範囲で加工するか、それらの箇所を別工程にして加工する方法で解決されている。生産個数がある程度見込まれる物においては別工程を組むのは有効な手段になっているが、金型製作のような単品で納期も限られている現場においては従来から直接切削加工が難しい加工形状箇所は、放電加工等の別工程で加工されるのが一般的で5軸制御工作機が使用されている現在でもあまり変化または進化していないのが現状である。

ここには5軸制御工作機に適した工具または工作機側から見て、さらにこのような形の刃物でも有れば段取りを替える事なく機上で合理的に加工を終える事ができるはずだというような発想、提案、ニーズが現場には常にあるはずであるが、これを現場から発信してそのニーズが実用可能な形(特注工具や市販の新製品等)でフィードバックされるのに時間を要したり、これを待つ時間も無く加工品目を変えていく必要も有り改善を推進させにくいと言うような業種による構造的事情も存在する。

今回このような加工工程の落とし穴ともいえる切削加工困難箇所の切削加工を可能にして他の加工機への段取り替え等の作業を無くしていこうとする目的をもって開発を進めたのが5軸制御工作機専用テーパーボールエンドミルである。新開発の本工具は5軸制御工作機との組合せで使用される事により、従来から直接切削加工が困難とされてきた形状部も段取り替え無く加工を完了させる機会を増やし、工程数削減のみならず段取り替え時の芯出し誤差の発生も無くなり、最終的に製品の品質向上、生産性の向上をもたらす事が期待できる。

本新開発工具は名称をHS3TBボールエンドミルとして、現在すでにサイズ等をシリーズ化して開発が進められている。従って以後の文中においては本開発工具をHS3TBと表記していく。

HS3TBの基本的形状はテーパーボールエンドミルの形をしているが、従来から使われてきたいわゆるテーパーボールエンドミルとは異なり、主としてボール刃部のみを使用して高送り切削を行う刃形を持つ工具であり、チャック下突き出し長さが大きくとれる。高剛性と防振性を強化したテーパー首下を持つデザインに特長があり、5軸制御工作機の動きとのコラボレーションによりHS3TBの開発テーマであるところの工具の機能が発揮される物である。

次にテスト加工事例を紹介する。

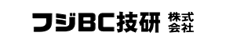

図1.は金型等によく見られるポケット形状部であるが但し今回はテストのため、あえて90°の垂直断面形状にして加工難易度を高めた形でテストデータを求めることにした。本来3軸制御マシニングセンターによる加工では工具の最大径は製品の内側R寸法により決まってくるため、図1.の様な加工寸法が小さく、又深さのある形状においては工具径が小径になりその必要長さも使用限界を超えてしまう。このことから切削加工が無理と判断され、放電加工等の別工程にてその多くは処理されてきた。本テスト加工はこの問題に焦点をあてHS3TBボールエンドミルによる5軸制御マシニングセンター上におけるテスト加工を行うことにした。

図1.は金型等によく見られるポケット形状部であるが但し今回はテストのため、あえて90°の垂直断面形状にして加工難易度を高めた形でテストデータを求めることにした。本来3軸制御マシニングセンターによる加工では工具の最大径は製品の内側R寸法により決まってくるため、図1.の様な加工寸法が小さく、又深さのある形状においては工具径が小径になりその必要長さも使用限界を超えてしまう。このことから切削加工が無理と判断され、放電加工等の別工程にてその多くは処理されてきた。本テスト加工はこの問題に焦点をあてHS3TBボールエンドミルによる5軸制御マシニングセンター上におけるテスト加工を行うことにした。

【テスト概要】

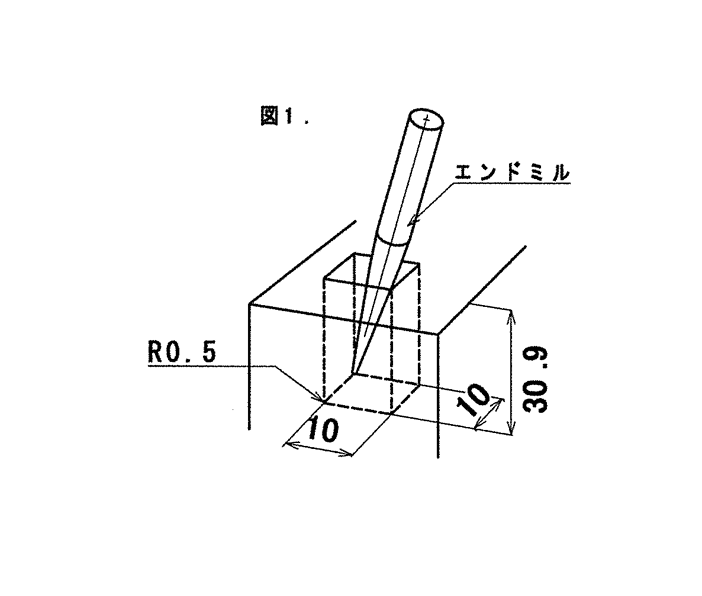

はじめに粗加工としてΦ6とΦ8のラジアスエンドミルにより仕上取しろ0.1~0.15残しに加工後、本題の内側小R隅形状を含む最終形状を中仕上加工には刃先R1のHS3TB-2を、仕上加工には刃先R0.5のHS3TB-1の2種類のHS3TBボールエンドミルを用い等高線切削プログラムによって加工を行った。図2.に加工断面と工具の動き変位との関係の概略を示す。

加工素材 被削材(熱処理済)ダイカスト金型用鋼 SKD61系 熱処理硬度 HRC65~67

加工素材 被削材(熱処理済)ダイカスト金型用鋼 SKD61系 熱処理硬度 HRC65~67

加工環境 水溶性クーラントをノズル4本にて供給 供給圧力0.3MPa

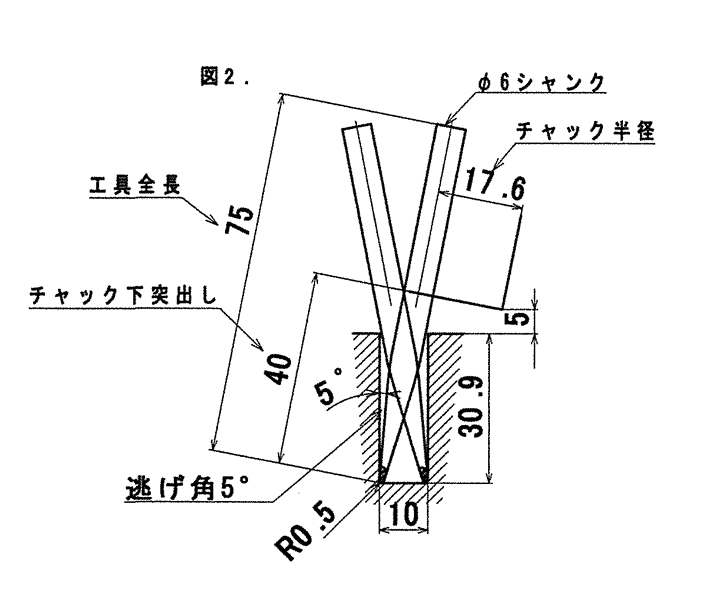

図3.に今回のテストに用いたエンドミルの形状と寸法を表す。

表1.に切削条件を示す。

【テスト結果】

上記の諸条件により同一加工を複数回実施した結果及び評価を以下に記す。

*仕上寸法精度 ±0.01~0.02 *面粗度 0.3S

*工具寿命判定は50倍顕微鏡を用いて目視にて行った結果、中仕上用、仕上用の工具共に寿命基準値(自社内比較)のほぼ50%の摩耗状態を示していた。切れ刃部のチッピングの発生は確認されなかった。

次今回の実験を終わって新開発工具HS3TBの性能評価は当初の開発目的を達成するものであった。

次今回の実験を終わって新開発工具HS3TBの性能評価は当初の開発目的を達成するものであった。

に述べるのは切削加工における重要な要素であるクーラントに関する問題であるが、今回のテスト加工においても加工段取りのなかで特に注意深く時間を惜しまずセットアップしたのがクーラントノズルである。クーラントの役割は大切であるが、供給量と共に供給精度は特に重要である。20,000回転で回っている刃先にはクーラントは非常に届きにくく、潤滑、冷却、切屑排出効果等の性能が充分に発揮されていないことが多く、切削トラブルの元にもなっている。更に5軸制御工作機の様に常に工具と加工品との角度と位置関係が変位していく場合には刃先に安定して充分な量を供給することが一層難しくなるためノズル向きとノズルの数、クーラントの量と圧力には特に注意を払う必要がある。これは加工の成否を直接左右することがある重要な要素の1つである。

【終わりに】

HS3TBボールエンドミルは5軸制御工作機の機能性能の最大限の活用を進めて行く上での周辺技術の1つとして活用、改善の障害となっている種々の技術的問題点とその隙間を工具の位置から積極的に埋めていこうとする目的で開発されたものであるがその応用、適応範囲は工作方法とその柔軟な発想次第で無限の広がりを持つものと期待される。

表1 切削条件

| 1. 中仕上げ加工 | |

|---|---|

| 使用工具 | HS3TB-2 R1 |

| 工具回転数S | 11,000rpm |

| 送りF | 1,200mm/min |

| コーナー部送り減速 | 140~180mm/min |

| 切り込みX、Y | 0.08~0.09mm |

| Z | 0.06mm |

| 加工時間 | 26~30分 |

| 2. 仕上げ加工 | |

| 使用工具 | HS3TB-1 R0.5 |

| 工具回転数S | 20,000rpm |

| 送りF | 1,200mm/min |

| コーナー部送り減速 | 100~150mm/min |

| 切り込みX、Y | 0.04~0.06mm |

| Z | 0.03mm |

| 加工時間 | 55~60分 |

| 加工時間 | |

| 1. 中仕上げ加工+2. 仕上げ加工=1時間21分~1時間30分 | |